Come lavorare un mulino manuale

La fresa è uno strumento unico con una grande funzionalità, che è uno strumento indispensabile nel settore della falegnameria. Un mulino a mano può creare vari tipi di connessioni tra le parti in legno, eseguire lavorazioni figurate di bordi, bordi e strati di grezzi, utilizzarlo per selezionare solchi e scanalature, nonché per la scultura in legno e l'incisione su metallo.

contenuto

Regole generali di lavoro

Nonostante la sua facilità di gestione, il router è uno strumento traumatico se lo si utilizza senza seguire semplici regole.Quindi, le regole di base per lavorare con questa unità sono le seguenti.

- Maniche di vestiti dovrebbero adattarsi perfettamente alle loro mani. Se hai i capelli lunghi, devi prenderli per evitare che cadano sulla taglierina e sul successivo avvolgimento.

- Prima di iniziare, assicurati di controllare il cavo di rete per danni all'isolamento. Il danno al cavo si verifica in un momento in cui il cavo colpisce accidentalmente un mulino che non si è ancora fermato. Le abrasioni di isolamento rilevate devono essere isolate.

- Preparare il luogo di lavoro in modo che non contenga oggetti estranei (chiavi, cacciaviti, viti, ecc.) Che potrebbero cadere sotto lo strumento di lavoro e danneggiarlo.

- Utilizzare solo strumento ben affilato (Fresatura). È possibile controllare la nitidezza della lama con il dito: per questo è necessario tenerli sulla lama con un angolo di 90 gradi. Se il bordo è nitido, sentirai una leggera presa della pelle dai bordi taglienti. Altrimenti, il dito scivolerà via facilmente dalla lama.

- Prima di utilizzare la taglierina con un cuscinetto reggispinta, assicurarsi di ingrassarla con una goccia d'olio. Il cuscinetto dovrebbe ruotare facilmente e senza ritardi.

- Quando si installa l'attrezzatura nella pinza, accertarsi che il gambo della taglierina vi entri non meno di 20 mm.

- Ogni volta, quando si installa la taglierina, rimuovere i depositi carboniosi e i residui di legno dalle sue lame usando una piastra metallica morbida.

- uso occhiali di sicurezza speciali. Bene, se sono antipolvere.

- Assicurati di proteggere il tuo sistema respiratorio dalla polvere fine che si forma in abbondanza durante la fresatura, specialmente se le parti sono realizzate in truciolato laminato e MDF. Come difesa, puoi usare un respiratore o una maschera medica ordinaria acquistata in farmacia.

- Fissare sempre il pezzo da lavorare al tavolo con i morsetti. Tenere il pezzo in lavorazione con una mano durante l'elaborazione è vietato.

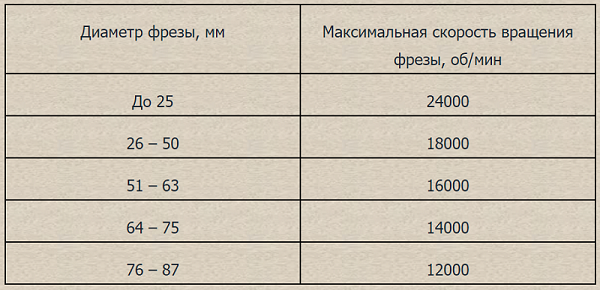

- Scelta giusta velocità di rotazione unità mandrino, a seconda del diametro dell'apparecchiatura installata. Si dovrebbe anche prestare attenzione a durezza del legno. Maggiore è la durezza del materiale, minore sarà la velocità di rotazione da impostare.

- La fresa in una passata dovrebbe essere immersa nel pezzo in lavorazione ad una profondità non superiore a 3 mm.

- Prima di iniziare la lavorazione del pezzo, è necessario accendere il router e attendere il momento in cui il mulino raccoglierà l'impulso necessario, quindi procedere all'introduzione del mulino nel legno.Se si avvia la fresatura a bassi regimi o ai primi giri dell'utensile, la parte tagliente dell'utensile colpirà il pezzo in lavorazione, formando scheggiature su di esso. Oltre a danneggiare la parte, il router potrebbe saltare da parte e ferire l'operatore.

- Tenere la macchina in modo tale da poter vedere gli utensili rotanti e controllarne l'immersione nel materiale.

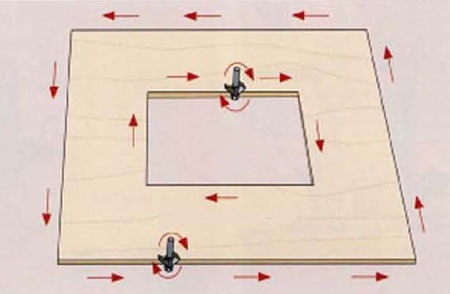

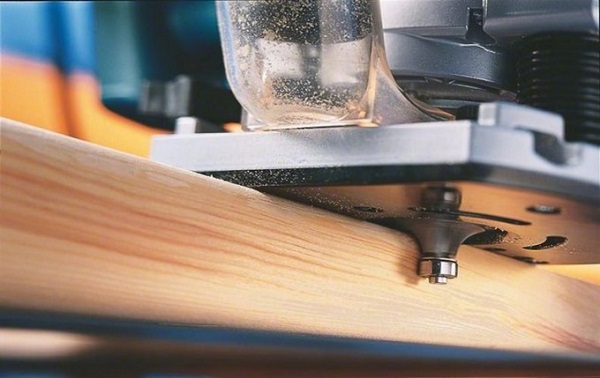

- Quando il mulino ruota nella direzione della freccia, il movimento del mulino deve essere diretto in modo tale che le lame degli utensili si muovano verso il materialecome mostrato nella foto qui sotto.

- La fresa deve essere tenuta saldamente nelle mani, ma senza eccessiva pressione sul pezzo. Premere in modo uniforme e guidare l'unità senza intoppi, per tutta la traiettoria di movimento.

- Se il lavoro viene eseguito a basso numero di giri, e anche per un lungo periodo, ha bisogno fresco di tanto in tanto. L'unità deve essere avviata alla massima velocità (inattiva) per 20-30 secondi in modo che il motore sia ben ventilato dal flusso d'aria creato dalla girante montata sull'albero.

- Per interrompere la fresatura, ad esempio, i bordi del pezzo, è necessario rimuovere prima il mulino dal legno e quindi spegnere l'unità.Tuttavia, durante la fresatura di una scanalatura profonda, è necessario prima arrestare l'avanzamento dell'utensile, spegnerlo, attendere che l'utensile si fermi completamente e solo allora rimuovere la taglierina dalla rientranza.

Preparazione dello strumento per il lavoro

La cosa più importante da fare prima di iniziare la fresatura è impostare l'unità per un tipo specifico di lavoro, tenendo conto delle proprietà del materiale in lavorazione e del tipo di attrezzatura.

Selezione della velocità

Una fresa è un'unità in grado di sviluppare giri del mandrino molto elevati, da 8000 a 24000 rpm e oltre. Maggiore è la velocità di rotazione degli utensili, più pulita è la superficie da trattare. Tuttavia, è necessario tenere presente che il superamento della velocità consentita per alcune frese può causare la bruciatura del pezzo nei siti di lavorazione. Pertanto, oltre alla velocità di rotazione del gambo dell'utensile, è necessario tenerne conto velocità lineare della lama. Di norma, quanto più grande è il diametro degli utensili, tanto più velocemente il tagliente della lavorazione ruota. Se si intende utilizzare uno snap-in di grande diametro, sarà necessario ridurre leggermente la velocità del mandrino.

Di seguito una tabella, con la quale è possibile scegliere la velocità di rotazione ottimale dell'utensile, a seconda del diametro.

Inoltre, quando si sceglie la velocità di rotazione dello strumento dovrebbe essere preso in considerazione e la durezza del materiale in lavorazione. La fresatura del legno duro è richiesta a una velocità inferiore a quella raccomandata per un diametro utensile specifico.

Dovresti anche ridurre la velocità dello strumento se hai bisogno di tagliare PVC, lavorazione di plexiglas e plastica. A velocità elevate, la plastica inizierà a sciogliersi e aderire agli utensili della lama. In ogni caso, la velocità di rotazione viene selezionata sperimentalmente.

Installare la taglierina

Prima di sostituire lo strumento è necessario scollegare il router dalla rete. Spegnere il pulsante di avvio non sarà sufficiente. È molto importante scollegare il cavo di alimentazione per evitare l'avviamento accidentale del motore.

Il rigging cambia come segue.

- Appoggiare la macchina su un lato in modo che il pulsante che fissa il mandrino sia in cima.

- Premere il pulsante e ruotare il mandrino finché non si blocca con il fermo. Quindi, posizionare la chiave sul dado del colletto e svitarla. Su alcuni modelli di frese questo pulsante potrebbe non essere. In questo caso, hai bisogno di 2 chiavi.La prima chiave è posizionata sul dado situato sul mandrino e funge da fermo (se la si appoggia alla barra di guida) e la seconda chiave viene utilizzata per allentare il dado del colletto.

- Dopo aver allentato il morsetto della pinza, rimuovere il gambo della punta da esso.

- Quindi, inserire un nuovo snap-in, immergendo il suo gambo nella pinza a una profondità di almeno 20 mm, cioè fino a quando non si arresta.

- Stringere il dado del colletto. Stringere l'utensile con forza sufficiente, ma non abbastanza da interrompere il filo.

- Sblocca il mandrino.

Va ricordato: il dado della pinza della pinza non può essere serrato se non ci sono attrezzi in esso. Lo romperà.

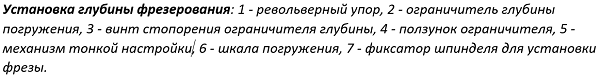

Impostazione della profondità di elaborazione

Quasi tutte le unità per la fresatura installate regolatori di profondità. L'impostazione della profondità dello strumento di immersione è la seguente:

- Collocare l'unità su una superficie piana, ad esempio, su un tavolo.

- Posizionare il gradino del fermo della torretta (1), che ha l'altezza più piccola, sotto il limitatore di immersione (2).

- Rimuovere la serratura dal fermo di profondità svitando leggermente la vite (3) in modo che il fermo (2) possa muoversi liberamente.

- Sblocca il meccanismo di immersione della macchina. In alcuni modelli di frese, il motore è fissato su aste verticali usando una maniglia rotante. C'è anche un numero considerevole di modelli di queste unità, in cui l'azionamento è bloccato con una leva di rotazione speciale.

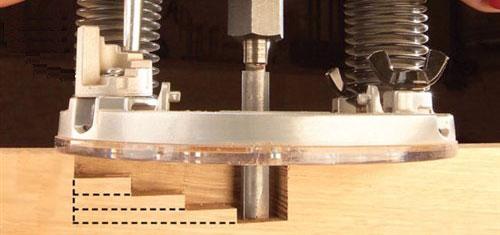

- Abbassare il motore finché la fresa non tocca il pezzo. Questo dovrebbe essere fatto lentamente per evitare che le lame colpiscano la parte.

- Successivamente, dovresti nuovamente sistemare il motore sulle guide.

- Abbassare il fermo di profondità (2) sul gradino più basso del fermo della torretta (1).

- Impostare il cursore (4) sulla scala "0" (6).

- Sollevare il limitatore (2) a un'altezza tale che opposta al suo cursore (4) sulla scala (6) sia il valore di immersione che si desidera eseguire. Per la regolazione grossolana, il limitatore (2) viene sollevato o abbassato manualmente. Una regolazione più precisa della profondità di immersione dell'utensile viene effettuata utilizzando il meccanismo di regolazione fine (5).

- La posizione del tappo (2) deve essere fissata con la vite di bloccaggio (3). Ora è possibile sbloccare il meccanismo di immersione e sollevare il rig con il motore verso l'alto.

Di conseguenzase si abbassa l'azionamento fino a quando l'arresto (2) tocca il gradino più basso dell'arresto della torretta, si otterrà l'estensione massima della fresa rispetto alla base dell'unità. Questa quantità di strumento di immersione nel pezzo sarà finale, cioè, per avere la profondità richiesta.

Se si desidera creare una scanalatura profonda che non può essere selezionata in un'unica passata, è possibile utilizzare un supporto torretta per immergere gradualmente lo strumento nel pezzo.. Per fare ciò, spostare il gradino più alto del fermo della torretta (1) sotto il limitatore di profondità (2) ed eseguire la fresatura. Quindi, sostituisci il prossimo stop inferiore sotto il limitatore e fai di nuovo un passaggio con lo strumento. Quando la battuta raggiunge il punto più basso, si otterrà la profondità della scanalatura richiesta. La seguente figura mostra come l'utensile viene gradualmente approfondito nel pezzo, se si utilizza un arresto di tipo rotante.

Elaborazione dei bordi

Per la lavorazione di bordi e estremità del pezzo con l'uso di speciali frese. Possono essere sia dritti che ricci. I taglienti diritti vengono utilizzati per tagliare (livellare) i bordi delle parti su un motivo (curvilineo) o su un righello.Ad esempio, se tagli il truciolato con un seghetto alternativo, in questo caso non puoi fare a meno di un router. Il bordo dopo aver attraversato la lima per unghie risulta irregolare e con piccole schegge. Per darle una geometria perfetta, fai quanto segue.

- Fissare una fresa per bordi diritti nella punta del router. Questo mulino può avere un cuscinetto dal basso o nella sua parte superiore (vicino al gambo).

- Se il mulino ha un cuscinetto reggispinta inferiore, il modello viene posizionato sotto il pezzo da lavorare ed entrambe le parti vengono premute contro il banco da lavoro con morsetti. Al contrario, il modello è fissato sul pezzo con il cuscinetto superiore sullo snap.

- Nel caso di con cuscinetto inferiore Posizionare la punta sul bordo del pezzo in lavorazione e abbassare la fresa in modo che il cuscinetto reggispinta sia al centro della faccia della dima e la parte inferiore delle lame si estenda per circa 2-3 mm sulla dima. Per frese con cuscinetto superiore tutto viene fatto al contrario: la sola del router è installata sul modello sotto il quale viene posto lo spazio vuoto. La fresa viene abbassata fino a quando il cuscinetto raggiunge il centro della dima e la parte superiore delle lame non la cattura per 2-3 mm.

- Inoltre, il pezzo leggermente serrato è allineato con il modello (è possibile utilizzare un martello di gomma) con la marcatura precedentemente applicata.

- Dopo il livellamento, premere le parti con i morsetti sul banco di lavoro.Se li trattieni liberamente, potrebbero spostarsi a causa di forti vibrazioni quando lo strumento sta funzionando.

- Posizionare la punta del router sul pezzo (modello), senza toccare le parti al mulino, accendere l'unità e attendere fino a raggiungere la massima velocità;

- Spostare la taglierina in modo uniforme all'inizio del pezzo, in modo che l'utensile vi tagli dentro e appoggi il cuscinetto sul modello, quindi tagli lungo l'intero bordo.

Per elaborare le estremità degli spazi vuoti, è possibile utilizzare le fresatrici convenzionali sommerse (verticali). Se è necessario rimuovere sporgenze in PVC, il cui spessore può raggiungere fino a 4 mm, sarà più conveniente lavorare con una fresatrice per bordi, poiché ha dimensioni compatte e peso leggero.

Face Figures figurati principalmente utilizzato per la lavorazione di prodotti in legno e MDF. In questo caso, in primo luogo, il pezzo viene dato una certa forma utilizzando una fresa rettilinea. Successivamente, nella pinza viene inserito uno strumento con il profilo della figura richiesto e i bordi vengono lavorati nel solito modo. Solo come modello o guida per il cuscinetto serve il bordo allineato della parte.

Quando si fresano parti in legno, è necessario prendere in considerazione la direzione delle fibre di legno.. Se ciò non viene fatto, si verificheranno scheggiature agli angoli dei pezzi in lavorazione o nei punti in cui le fibre longitudinali diventano la faccia finale durante la lavorazione, ad esempio, di parti curvilinee. Per evitare scheggiature, dovresti gettare i "problemi" posti sul pezzo (Figura A). Se passi attraverso queste sezioni del mulino nel solito modo (contro la freccia), allora molto spesso causerà la formazione di trucioli. Pertanto, fino alle zone "problematiche", lo strumento viene alimentato contro la freccia, e nei punti di transizione delle fibre, la direzione viene invertita (Figura C).

La stessa regola vale per lavorazione di angoli di spazi vuoti in legno. In primo luogo, il cutter deve passare lungo le fibre lungo la freccia (attraverso l'angolo), dopo di che il rivestimento continua nel solito modo.

Se si esegue la fresatura delle facciate in MDF (prima di incollarle in plastica) o altri prodotti realizzati con questo materiale, non ci si deve preoccupare di scheggiare, poiché il materiale ha una struttura uniforme.

Fori da taglio

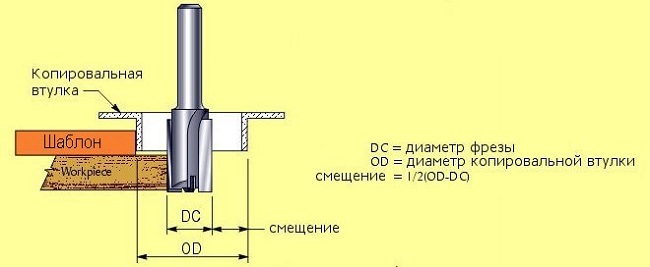

Per tagliare buchi negli spazi vuoti di legno che puoi usare taglierina a scanalatura diritta. Se il foro ha una forma complessa, viene tagliato da un router in base a un modello preparato in anticipo utilizzando una copiaAnello. Quest'ultimo è collegato al pezzo del mulino e, quando l'unità è in funzione, imposta il movimento dell'utensile nella direzione desiderata.

Quindi, per tagliare un buco in un bianco di legno, è necessario eseguire le seguenti operazioni:

- fissare una fresa per scanalatura diritta nella pinza del dispositivo;

- attaccare un manicotto di copia al bit del router;

- metti sul banco di lavoro il pezzo in cui vuoi fare un buco;

- posizionare piccoli pezzi di truciolato sotto il pezzo in lavorazione per sollevarlo leggermente sopra il piano (necessario per uscire dallo strumento durante il taglio del pezzo);

- posizionare il modello con il foro già preparato sul pezzo e premere entrambe le parti sul tavolo con i morsetti;

- impostare la quantità minima di sbraccio del cutter (circa 3 mm) rispetto alla base del dispositivo;

- accendere il router e abbassarlo delicatamente sul modello in modo che il router venga inserito delicatamente nel materiale;

- condurre la fresatura attorno al perimetro del modello;

- abbassare la fresa di altri 3 mm e ripetere l'operazione di cui sopra;

- continuare ad aggiungere 3 mm di profondità fino a quando il mulino passa attraverso il pezzo.

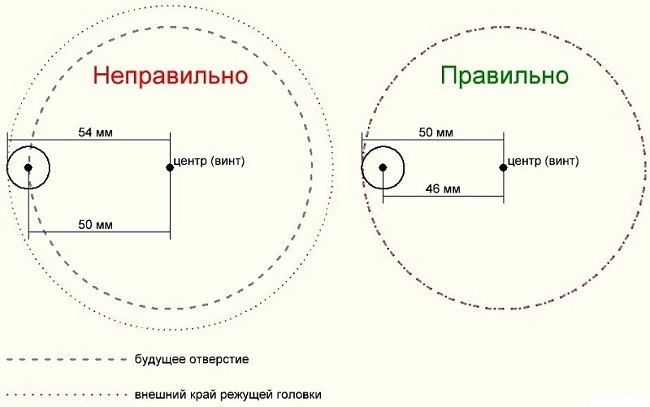

Allo stesso modo puoi tagliare un buco rotondo secondo lo schema appropriato.Ma per tagliare un cerchio nel pezzo, c'è un modo molto più semplice. La maggior parte dei modelli di frese include già il dispositivo circolare. Consiste in una barra con una vite regolabile (appuntita) su un lato.

La barra è fissata alla base dell'unità e la vite appuntita viene inserita nel foro che funge da centro del cerchio futuro. Successivamente, è necessario impostare il raggio desiderato, tenendo conto del diametro della fresa. La seguente figura mostra come calcolare correttamente il raggio del foro.

La fresatura viene eseguita nel modo consueto in più fasi, ogni volta approfondendo lo strumento di 3 mm.

Ad esempio, i fori possono essere perforati, ad esempio per l'installazione di cerniere mobili. Questo è fatto come segue.

- Agganciare la pinza della macchina Forstner drill diametro richiesto

- Imposta la velocità minima del mandrino.

- Posiziona il router su una superficie piana.

- Abbassare la taglierina in modo che la punta al centro non raggiunga la superficie del tavolo di 2-3 mm e fissare l'unità sulle guide.

- Quindi, abbassare la battuta di profondità su qualsiasi passo del fermo della torretta e fissarla con la vite di bloccaggio.Grazie al limitatore di profondità, la fresa non può scendere al di sotto del livello richiesto.

- Rimuovere il blocco dell'unità in modo che possa muoversi liberamente su e giù lungo le guide.

- Sul pezzo dovrebbe essere il centro del foro futuro.

- Posizionare la punta sul pezzo in lavorazione e abbassare la taglierina in modo tale che la punta posizionata al suo centro, colpisca appena il punto previsto sulla parte.

- Sollevare leggermente la fresa sopra il pezzo da lavorare, accendere l'unità e, dopo una serie di giri completi, iniziare a immergere dolcemente l'utensile nel materiale finché il misuratore di profondità non raggiunge la battuta. A questa operazione di perforazione può essere considerata completata.

Prima di trapanare il pezzo, la stessa operazione deve essere eseguita su un pezzo inutile di legno o truciolato laminato dello stesso spessore.

È importante che questo foro cieco abbia la profondità necessaria per installare la coppa della cerniera del mobile al suo interno, mentre non ci dovrebbero essere alcuna protuberanza e fori passanti sul retro della parte.

Se hai bisogno di fare attraverso il bucoquindi il limitatore di profondità non è necessario.Per un'erogazione "pulita" sul retro del pezzo, la foratura deve essere eseguita in 2 fasi. Al primo stadio, il trapano a tazza viene immerso nel pezzo in lavorazione fino a quando un piccolo foro dalla punta si forma sul lato opposto. Inoltre, il pezzo in lavorazione viene rovesciato, la punta del trapano viene installata nel foro formato e viene eseguita ulteriore perforazione. Pertanto, i bordi del foro su entrambi i lati della billetta saranno lisci e senza scheggiature.

Inserire serrature e cerniere

Per l'inserimento di cerniere e serrature in una porta di legno sono stati sviluppati numerosi dispositivi speciali sui quali è montato un mulino sommergibile.

Questi dispositivi sono piuttosto costosi, quindi i maestri stanno cercando di farli con le proprie mani. Ad esempio, l'inserimento di loop con un router senza un modello è un lavoro piuttosto problematico. Ma questo processo è notevolmente semplificato se si crea un modello semplice speciale. Come fare questo, puoi imparare da questo video.

Le serrature nelle porte interne avvengono in 2 fasi: prima viene formata un'ampia scanalatura sotto la piastra frontale della serratura, quindi viene selezionata una scanalatura profonda sotto il corpo della serratura. Per formare il sedile del corpo del lucchetto, è necessario eseguire i seguenti passaggi.

- Prendi una fresa a scanalatura diritta con un diametro di 0,5 mm più grande del listello della serratura.

- Impostare la profondità di immersione sul mulino a circa 3 mm (a seconda dello spessore della piastra).

- Attaccare una fermata parallela alla parte inferiore della macchina.

- Attaccare la piastra di blocco all'estremità dell'anta e circularla con una matita. Trova il bordo centrale della porta e traccia una linea attraverso di essa (lungo il web).

- Installare il router con un'enfasi sull'estremità della porta e centrare il router in base alla marcatura, quindi fissare il supporto in questa posizione.

- Accendere l'unità, immergere la taglierina nell'anta della porta alla profondità impostata e tagliare quest'area per l'intera lunghezza. Il risultato sarà una scanalatura ampia e poco profonda sotto la piastra frontale della serratura.

- Attaccando il lucchetto alla scanalatura risultante, segna dove saranno l'inizio e la fine della scanalatura profonda.

- Successivamente, dovresti scegliere un mulino (scanalatura diritta) con un diametro tale da essere leggermente più grande dello spessore del corpo della serratura da infilare. Inoltre, il suo gambo deve essere di lunghezza sufficiente in modo che questa fresa possa realizzare una scanalatura di 2-3 mm in profondità rispetto all'altezza del corpo della serratura.

- Bloccare gli utensili sulla pinza della macchina.

- Impostare sull'unità la profondità massima di immersione dello snap, sufficiente per inserire il corpo della serratura. Questo viene fatto usando il controllo di profondità.

- Accendere l'unità e forare fino alla profondità totale impostata all'inizio della marcatura. Ripeti la perforazione per l'intera lunghezza di questa sezione, posizionando i fori il più vicino possibile l'uno all'altro.

- Quando l'intera area è stata elaborata, sollevare leggermente la taglierina in modo che la parte superiore dei bordi degli utensili sia leggermente fuori dalla scanalatura (1-2 mm) ed eseguire la fresatura spostando l'unità avanti e indietro. Dopo diversi passaggi, il cutter può essere approfondito e eseguire nuovamente l'operazione sopra descritta. Di conseguenza, si ottiene una scanalatura profonda con un fondo piatto e pareti lisce.

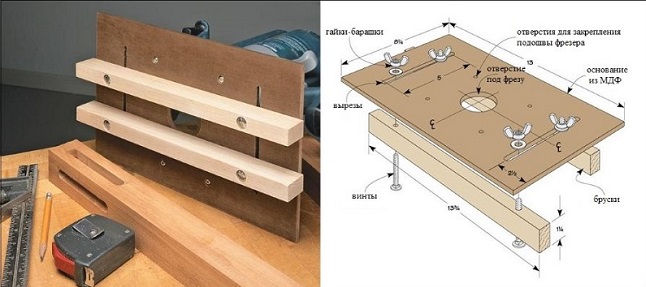

Campionamento di scanalature e quarti

Per selezionare una scanalatura sulla superficie del pezzo o del suo bordo (fine), è possibile utilizzare un arresto parallelo, come nel caso delle serrature delle porte. Ma puoi creare un dispositivo speciale che faciliti il processo, se vuoi scegliere i solchi di un gran numero di parti identiche dall'albero. Che aspetto ha strumento di scanalaturamostrato nell'immagine seguente.

Questo dispositivo è configurato semplicemente:

- l'unità è installata sui dispositivi della piattaforma;

- l'intera struttura è sovrapposta al pezzo;

- utilizzando guide parallele, una fresa per scanalatura diritta è centrata rispetto alla marcatura sul pezzo;

- dopo aver regolato la profondità dell'utensile (di solito richiede più passaggi), le scanalature sono fatte.

Per selezionare un quarto in un bianco di legno, utilizzare scanalatura con cuscinetto.

Come guida per gli utensili serve il bordo (fine) del pezzo. Lo strumento è bloccato nella pinza dell'unità, dopo di che viene impostata l'altezza di immersione e un quarto viene campionato nel modo consueto.

La scelta di un quarto non è l'unica funzione di questo scatto. Con esso, è possibile selezionare una scanalatura lungo il bordo del pezzo e fare una tavola scanalata. La profondità della scanalatura è regolata cambiando i cuscinetti reggispinta di diversi diametri.

Per la produzione di tavole scanalate in grandi volumi sarà necessario montare il router sul tavolo.

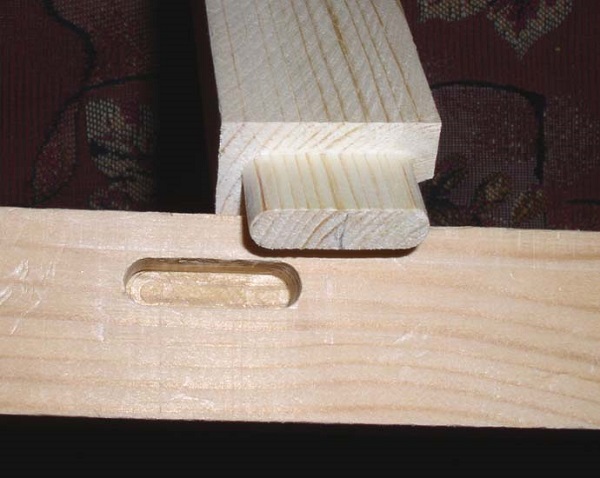

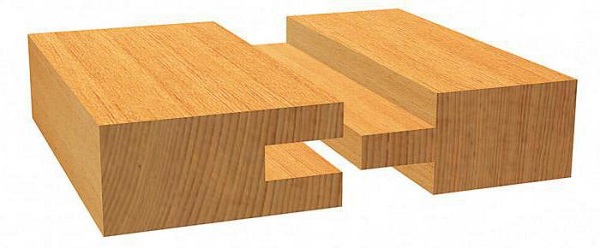

Gola di spine e coda di rondine

Per creare una connessione spin-groove, ci sono molti dispositivi complessi. Ma se la produzione di prodotti in legno non viene messa in funzione,Quella connessione linguetta e groove con l'aiuto di un mulino a mano può essere fatta in un modo semplice.

- La parte su cui verrà tagliato il picco dovrebbe avere una dimensione finale. Quando si effettua il markup, è necessario aggiungere la lunghezza del picco alla lunghezza della parte. Ad esempio, per le gambe di tavoli e sedie ci sarà abbastanza una lunghezza della spina di 30-40 mm, e per le porte - 55-70 mm. Usando il quadrato per fare un margine sul bordo del pezzo.

- Prendi un seghetto e fai dei piccoli tagli (saranno le spalle dello spuntone).

- preparare cutter "barrel""E fissalo nel dispositivo pinza. Con il suo aiuto verrà creata una connessione spike.

- Fissare il pezzo sul banco di lavoro e perpendicolarmente alla seconda parte dello stesso spessore (servirà da supporto per il router).

- Successivamente, è necessario impostare la quantità di partenza del cutter in relazione al sito dell'unità. Se la punta si trova esattamente nel centro del pezzo, la sporgenza dell'utensile deve essere tale che, dopo aver girato la parte e la seconda passata, si ottenga lo spessore della punta corrispondente alla larghezza della scanalatura. La larghezza della scanalatura, a sua volta, dipende dal diametro della fresa del solco. È da questa dimensione che dovrebbe iniziare il calcolo dell'intera connessione.

- Una volta che hai deciso la profondità dello strumento e impostato il limitatore, puoi iniziare a campionare il picco. Accendere l'unità e iniziare a fresare il pezzo, ma a fasi, scavando nel materiale ogni volta di 3 mm.

- Raggiunta la profondità desiderata, arrestare la macchina e ribaltare il pezzo.

- Continua il campionamento del picco usando il metodo sopra descritto. Di conseguenza, otterrai spina rettangolare. Tuttavia, poiché la scanalatura avrà un arrotondamento dal taglierino attorno ai bordi, sarà anche necessario tagliare gli spigoli sul picco. Questo può essere fatto con un coltello o una rettificatrice.

Come è stato scelto il solco è stato discusso in dettaglio sopra. Se si desidera eseguire una scanalatura a spinatura lungo l'intera lunghezza o larghezza del pezzo, non sarà necessario arrotondare gli spigoli dello spike.

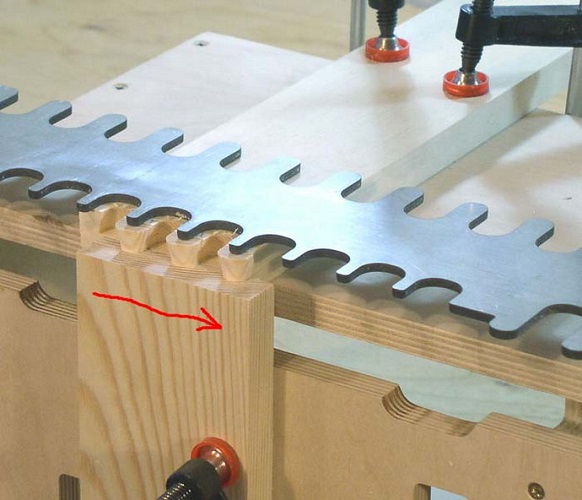

Per realizzare una punta a coda di rondine, usa un dispositivo speciale.

Sul mulino è installato troncatrice a coda di rondine "a coda di rondine"e anche il manicotto di copia con i lati, per il miglior posizionamento nelle fessure di un modello.

Dopo aver serrato la sagoma, il pezzo viene fresato secondo le regole generali.

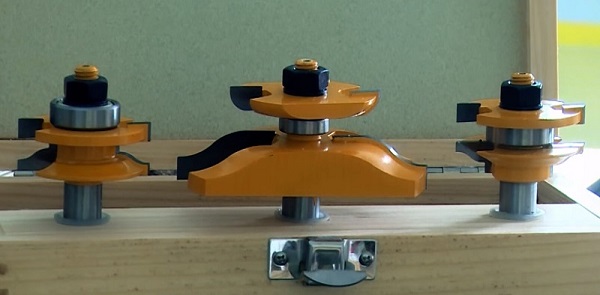

Viene utilizzato anche un giunto maschio-femmina. nella produzione di rivestimento. Solo per creare il pannello murale, è necessario disporre di un set di 2 taglierine. Una taglierina seleziona una scanalatura sul bordo della parte e l'altra - crea una punta.

che fare un file, il cui bordo è una punta, e tagliare un solco nel telaio della facciata, utilizzare anche una serie di frese.

Lavoro di metallo

La fresatura di metalli con una fresatrice manuale viene eseguita in casi molto rari, poiché questo strumento non è destinato a questi scopi. A volte è utilizzato per stripping di saldature o fori rezsenkovki. È inoltre consentito lavorare con questo strumento per la lavorazione di prodotti in alluminio, rame, bronzo e ottone (per selezionare le scanalature). Nell'unità è installata una fresa per scanalatura in metallo duro e la parte viene fresata come di consueto.

Allo stesso tempo sul dispositivo è necessario impostare la velocità minima del mandrino, e la profondità della lavorazione a scatto su un passaggio deve essere 0,5-1 mm.

A volte viene utilizzato un router manuale per incidere modelli su piani di metalli non ferrosi. In questo caso, per la lavorazione del legno vengono utilizzati gli stessi modelli e accessori, solo i mandrini speciali sono fissati nella punta del router. frese per incisione.

Scultura e artigianato figurati

Solitamente per scanalature in legno sagomate utilizzare scanalature filetti e taglia-fessure. La fresatura manuale di intaglio del legno è la seguente:

- installare una fresa per scanalature di raccordo di piccolo diametro nell'unità;

- applica un disegno sullo spazio (puoi usare uno stencil);

- cerchia il modello con un pennarello nero (non alcolico);

- passare lungo le linee tracciate con un filetto, impostando la profondità di immersione di 3-4 mm;

- Successivamente, è necessario cambiare la fresa per filetti in una fresa per scanalatura diritta e selezionare l'intero interno del disegno;

- dopo la fresatura, il modello risultante deve essere levigato con carta vetrata e verniciato.

Allo stesso modo è fatto figura volumetrica che intaglia sull'albero. Solo il mulino è selezionato non dal motivo, ma dallo sfondo attorno ad esso. L'ornamento di finitura è già un trapano o mini-trapano (incisore).

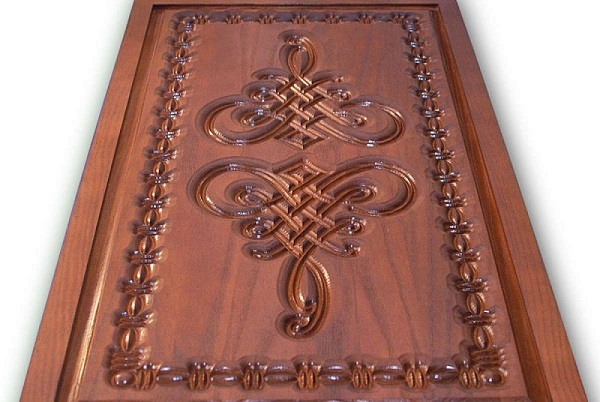

Inoltre, con l'aiuto di una fresa, non viene eseguita solo la scultura in legno di superficie, ma anche il traforo attraverso (taglio) compensato di taglio, pannelli di mobili sottili, pannelli MDF. La seguente figura mostra un motivo a fessura realizzato da un router su compensato.

La lavorazione del compensato è realizzata con frese convenzionali per legno.

Poiché il compensato contiene una certa quantità di composizione adesiva, l'apparecchiatura deve essere pulita di colla che si attacca alle lame più spesso rispetto alla lavorazione del legno.

Utilizzando le tecniche di cui sopra, puoi tagliare elementi ricci per gazebo, cucine, mobili rustici, ecc.

Diverse forme possono essere decorate con legno intagliato artigianato del legno. Ad esempio, cofanetti, backgammon, fanno segni per varie istituzioni.

Anche Fraser si applica se necessario fare balaustre, decorato con filo ritorto o dritto. Per fresare scanalature rettilinee, utilizzare un dispositivo speciale che sia facile da fare con le proprie mani.

Il processo di fresatura delle balaustre è il seguente.

- Il mulino di filettatura con il cuscinetto è installato nell'unità.

- In modo che il pezzo in lavorazione non ruoti, è fissato con una vite. Deve entrare in uno dei buchi del disco con una balaustra attaccata ad esso.

- Inoltre, l'utensile viene abbassato in modo tale che il cuscinetto reggispinta sia a sinistra oa destra del pezzo e appena al di sotto del suo centro. Ma il cutter deve essere esattamente al centro della parte.

- Dopo aver posizionato l'attrezzatura, l'unità viene accesa e viene prodotta una scanalatura arrotondata (il cuscinetto guida l'utensile, ripetendo tutte le forme della balaustra).

- Nella fase successiva, il router viene deviato sul lato, la vite di fissaggio viene rilasciata e il disco viene ruotato in modo che il fissatore colpisca il foro successivo.

- Dopo aver fissato di nuovo il pezzo è un campionamento longitudinale della scanalatura. Dopo ogni passata del cutter, è necessario ruotare il pezzo da 1 step.

La seguente foto mostra balaustre con solchi longitudinali.

Per fare balaustre contorte bisogno di un adattamento più complesso.

Il modello ritorto si ottiene girando il pezzo durante il movimento del cutter su di esso. La rotazione del pezzo in lavorazione e il movimento del router su questa macchina sono sincronizzati.

/rating_off.png)